1. Ensayos No Destructivos (END/NDT)

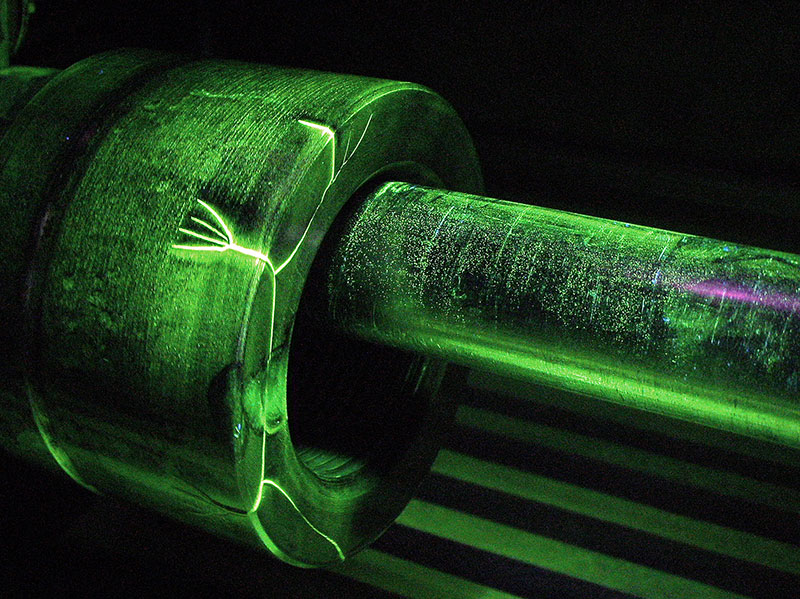

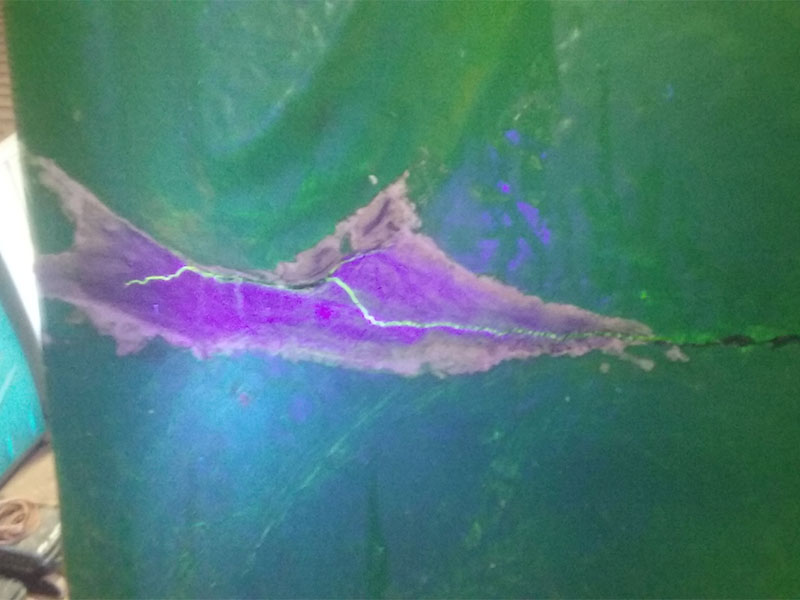

1.1. Líquidos Penetrantes.

Es un END que permite la detección de discontinuidades superficiales en materiales no porosos tales como metales, aleaciones no ferrosas, cerámicos, vidrios, plásticos, etc.

Este método está basado en la penetración del Líquido en la indicación, principio físico químico denominado capilaridad. Una vez el Líquido Penetrante alojado dentro de la indicación, y transcurrido un determinado tiempo, se elimina el excedente del líquido y se realza la indicación mediante la aplicación de un Revelador.

De esta manera se podrá determinar el tamaño y la cantidad de dicha indicación.

Principales Aplicaciones:

- Inspección de Materiales No porosos tales como Aceros Inoxidables, Bronces, Cobres, Plásticos, Vidrios, etc.

- Inspección de Soldaduras y recargues de distintas aleaciones No ferromagnéticas.

- Inspección de preparaciones de soldaduras de penetración total.

- Inspección de componentes metálicos, forjas, fundiciones, mecanizados, etc.

Limitaciones de la Técnica:

Este tipo de END, no es recomendable utilizarlo en materiales porosos, ya que se produce ruido de fondo y no permite determinar correctamente indicaciones.

Normas de Referencia:

- ASME V

- ASTM E 165

- ASTM E 1417

- IRAM –NM-ISO 9712:2009

- IRAM-CNEA Y 500 1001

- IRAM-CNEA Y 500 1004

- IRAM-ISO 12706

- IRAM 760

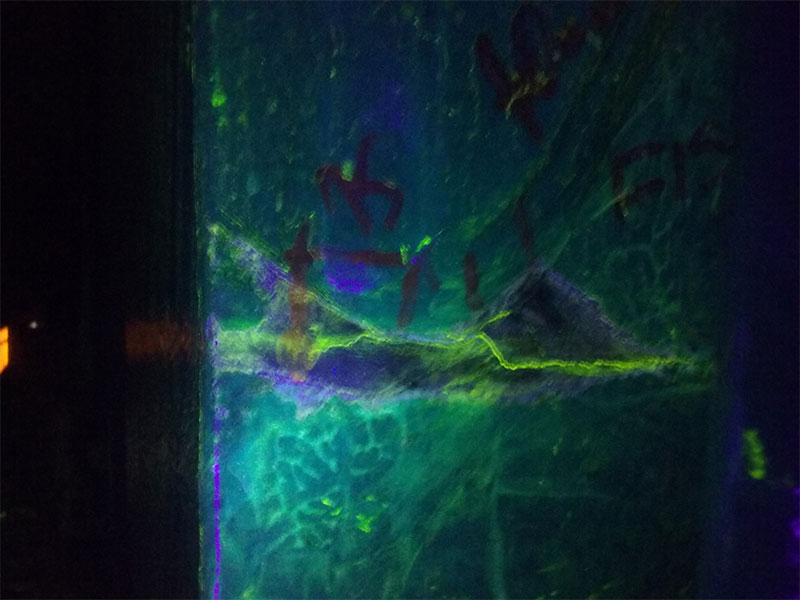

1.2. Partículas Magnetizables

Este END es aplicable únicamente para la inspección de Materiales con propiedades ferromagnéticas, ya que se utiliza el flujo magnético dentro de la pieza para la detección de Indicaciones tanto superficiales como sub superficiales de hasta 3 mm debajo de la superficie del material.

Principales Aplicaciones:

- Inspección de Materiales Ferromagnéticos tales como Hierro, Cobalto, Níquel.

- Inspección de Soldaduras y recargues.

- Inspección de preparaciones de soldaduras de penetración total.

- Inspección de componentes metálicos, forjas, fundiciones, mecanizados, etc.

Limitaciones de la Técnica:

Este tipo de END, no se aplica en materiales paramagnéticos, como el aluminio, titanio y platino ni tampoco en diamagnéticos como el cobre, plata, estaño y el zinc.

Normas de Referencia:

- IRAM 125

- IRAM –NM-ISO 9712:2009

- ASTM A275

- ASTM E 709

- ASTM E 1444

1.3. Ultrasonido.

Método Convencional Impulso-Eco.

Este END permite detectar indicaciones superficiales, sub superficiales e internas. Las ondas ultrasónicas son generadas por un transductor o palpador que transforma la energía eléctrica en mecánica y genera ondas ultrasónicas. Las vibraciones generadas son recibidas por el material que se está inspeccionando, al encontrar la frontera del material, el haz sónico es reflejado y se recibe el eco. La señal es filtrada e incrementada y nos permite determinar el tipo y ubicación de las indicaciones.

Método Phased Array

La Tecnología Phased Array tiene la particularidad de modificar electrónicamente las características acústicas del palpador tales como el ángulo, punto de salida del haz, diámetro del cristal piezoeléctrico.

Ventajas de esta técnica

- Alta velocidad del barrido electrónico sin movimiento del palpador.

- Mejora las posibilidades de Inspección, controlando las características del haz mediante un software.

- Inspección mediante múltiples ángulos con un simple control electrónico del palpador.

- Gran flexibilidad para la inspección de geometrías complejas espesores gruesos en tiempos cortos.

- Permite inspeccionar altos rendimientos.

- En ciertos casos la normativa vigente permite el empleo de la técnica como reemplazo a la radiografía industrial.

- Repetitividad del ensayo.

Principales Aplicaciones del Ultrasonido:

- Inspección de Materiales Ferromagnéticos, Paramagnéticos y Diamagnéticos.

- Inspección de Soldaduras y recargues.

- Inspección de componentes metálicos, forjas, fundiciones, mecanizados, etc.

- Medición de espesores de Recipientes

Normas de Referencia:

- ASME V Art.4

- ASTM E – 164

- AWS D1.1

- ASME Sec VIII Div.I

- ASME B31.3 Part.6 – Chapter 6

- API 1104 Chapter 9-11

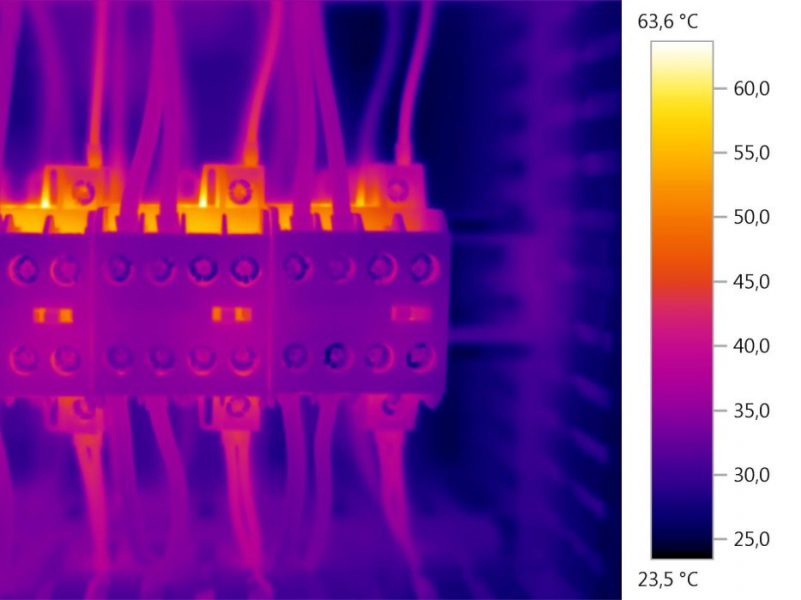

1.4. Termografías.

Evaluación y registros de la Temperatura a Distancia.

La Mayoría de las disfunciones en los diferentes procesos, máquinas o equipos se manifiestan por un cambio de la temperatura normal de servicio. Una detección rápida y eficaz, puede prevenir fallas de funcionamiento y hasta consecuencias irreversibles. El Análisis Termográfico consiste en la obtención gráfica de la temperatura en la superficie de un objeto.

Aplicado a la industria podemos obtener un mapa de temperatura donde se visualizan puntos fríos y calientes sobre una tubería, pieza, mecanismo, subestaciones eléctricas, tableros eléctricos, sistemas de climatización, etc.

De este modo podremos conseguir:

- Conocer el estado térmico de una instalación en proceso.

- Detectar la presencia de perdidas existentes (fugas térmicas).

- Una mayor eficiencia energética de los sistemas evaluados y por lo tanto ahorro de energía.

La presencia de variaciones de temperatura en la junta de una brida, puede revelar un deterioro en algunas zonas de aislamiento. Un punto caliente en un componente electrónico de un gabinete de una subestación eléctrica, puede ponernos en aviso de un motor con sobrecarga. Un aumento de temperatura local en una máquina rotativa puede poner de manifiesto un rodamiento mal lubricado o averiado. En todos los casos, el estudio Termográfico nos ayudará a tomar las medidas necesarias con la antelación suficiente a que se produzca la parada de servicio del componente.

Carnevali Marchi pone a su disposición esta tecnología aportándole confiabilidad en el mantenimiento de sus equipos y asegurando la eficiencia energética de sus instalaciones, con el asesoramiento de nuestros expertos y la aplicación de las tecnologías más innovadoras del mercado para lograr un Mantenimiento Predictivo de Calidad.

2. Inspecciones Especiales

2.1. Inspección de Soldaduras.

- Confección de Procedimientos de Soldadura.

- Clasificación de Procedimientos de Soldaduras y Soldadores.

- Ensayos No Destructivos en Soldaduras.

2.2. Inspección en Puertos.

- Inspección, Mantenimiento y Certificación de Bitas de Amarre en Terminales Portuarias, cumplimentando los requisitos solicitados por la Prefectura Naval Argentina.

- Inspección, Certificación y Mantenimiento en Equipos de Izaje y Transporte ubicados en Terminales Portuarias. ASTM Standards.

2.3. Ensayos de Fugas Hidrostáticas.

3. Recipientes Sometidos a Presión

3.1. Inspección, Inscripción y Habilitación ante la EPE de Recipientes Sometidos a Presión

3.2. Reparación de Recipientes Sometidos a Presión

4. Elementos de Izaje

4.1. Inspección, Control y Certificación de Equipos.

De acuerdo con la Ley de Higiene y Seguridad Laboral N° 19.587 y sus Decretos Reglamentarios realizamos servicios de inspecciones, periódicas, trimestrales y anuales por personal especializado y calificado de acuerdo a las Normas y leyes vigentes.

Según las necesidades del cliente, se establece un plan de inspección basado en Normas de END, Normas del Fabricante del Equipo y Normas Internacionales de manipuleo y conservación de Equipos de Izaje.

Para la Certificación de Equipos de Izaje, tales como Plataformas de Elevación, Hidrogrúas, Elevadores para posicionar personal, Puentes Grúas, etc. se entregan los Certificados correspondientes y una Oblea que habilitará al equipo a desarrollar sus tareas. Los elementos aptos y no aptos son identificados. En el caso de los No aptos, de ser aplicable se propone una opción de reparación ejecutable por Carnevali Marchi., de esta manera se brinda un servicio integral de soluciones que abarcan desde la inspección hasta la reparación de los Equipos, asegurando en todo momento el cumplimiento de las Normas.

4.2. Diseño y Fabricación.

Contamos con la experiencia y las tecnologías necesarias para brindarles la Ingeniería, Diseño, Fabricación y Certificación de diversos equipos de Izaje, combinando principios mecánicos, neumáticos e hidráulicos para lograr un producto de altas prestaciones al menor costo posible.

Hemos desarrollado este servicio teniendo en cuenta:

- Normas de diseño: ASME BTH-1 Design of Below-the-Hook Lifting Devices.

- Normas de inspección: ASME B30.20-2006 – Below-the-hook Lifting Devices.

- Normas de Inspeccion IRAM 3926 / 3928-1 / 3929.

- Procedimientos internos de fabricación de Equipos de Izaje.

Nuestros proyectos se entregan con una carpeta técnica que contiene:

- Informes técnicos y análisis de Elementos Finitos

- Memoria de Calculo.

- Planimetría General y complementaria.

- Certificado de Calidad de los Productos utilizados.

- Descripción y recomendaciones de uso.

- Capacitaciones para el personal que manipulará el equipo.

4.3. Mantenimiento y Reparación.

Contamos con experiencia, conocimientos y el capital humano para realizar trabajos de Inspecciones y Reparaciones Estructurales en Grúas con chapas de Alto Limite Elástico, validando la confiabilidad de nuestros trabajos con Técnicas de Ensayos No Destructivos, Procedimientos de Soldadura, Ingeniería y Estudio de Elementos Finitos, para que su Equipo continué trabajando con un plus de confiabilidad y profesionalismo.

5. Construcciones Mecánicas Especiales

Realizamos la Ingeniería, Diseño y Fabricación de Equipos Mecánicos Especiales con la convicción de la resolución integral de los problemas de nuestros clientes aportando siempre el profesionalismo, calidad y agilidad que nos caracteriza.